Tıbbi cihazların, özellikle de ventilatörlerin tasarımı ve üretiminde, bunların temel bileşenlerinin (ventilatör motoru) performansından ve ömründen ödün vermeden sıkı sterilizasyon ve temizleme süreçlerine dayanabilmelerini sağlamak kritik bir mühendislik görevidir. Ventilatörler hastanın solunum yolu ile doğrudan veya dolaylı olarak temas ettiğinden enfeksiyon kontrol gereklilikleri tıp endüstrisindeki en yüksek standartları karşılar. Bu, yalnızca motorun malzeme seçiminde değil aynı zamanda sızdırmazlık teknolojisinde de son derece yüksek talepler doğurur.

Malzeme Gereksinimleri: Kimyasal Korozyona, Yüksek Sıcaklık ve Yüksek Basınca Direnç

Ventilatör motoru ve çevresel bileşenleri, çeşitli agresif dezenfektanlara ve sterilizasyon ortamlarına karşı mükemmel dirence sahip malzemelerden yapılmış olmalıdır.

1. Dezenfektan Uyumluluğu

Tıbbi kurumlarda alkoller (etanol ve izopropanol gibi), kuaterner amonyum bileşikleri, sodyum hipoklorit ve hidrojen peroksit dahil olmak üzere çok çeşitli dezenfektanlar yaygın olarak kullanılmaktadır. Bu kimyasal reaktifler değişen derecelerde aşındırıcılığa sahiptir.

Polimer Malzemeler: Motor muhafazaları, konektörler ve kablo kılıfı malzemeleri (polikarbonat ve belirli mühendislik plastikleri gibi) bu kimyasallardan kaynaklanan gerilim çatlamasına, yumuşamaya veya renk solmasına karşı dayanıklı olmalıdır. Kimyasal inertlik öncelikli bir husustur.

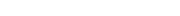

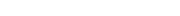

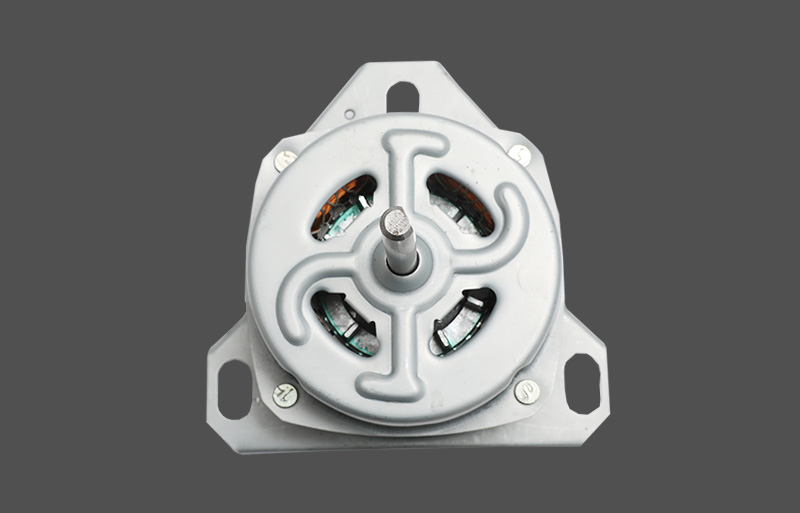

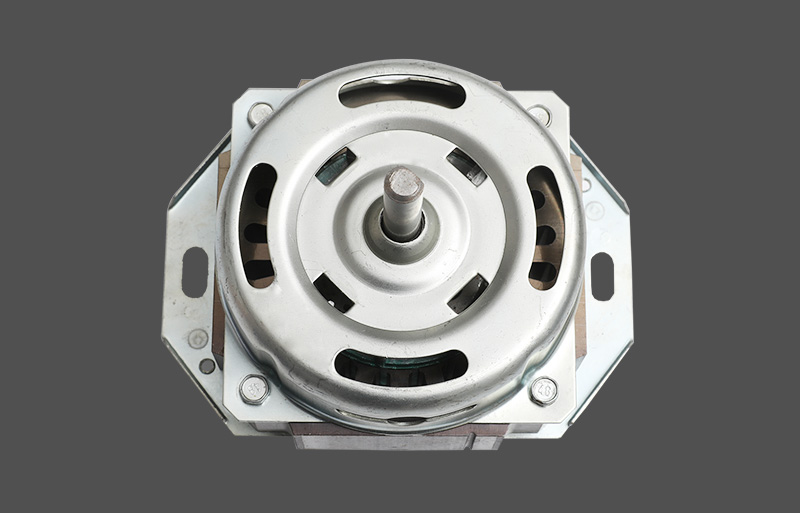

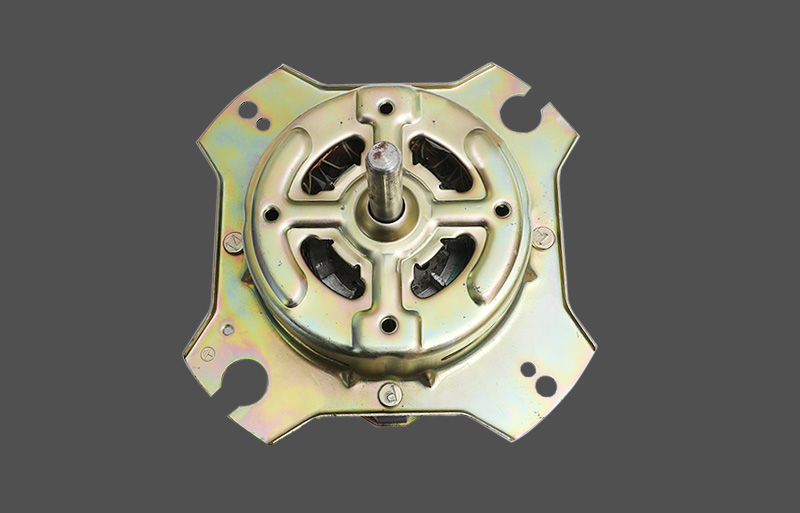

Metalik Malzemeler: Şaftlar, flanşlar ve bağlantı elemanları gibi bileşenler, artık dezenfektan veya yüksek nemin neden olduğu oksidasyonu ve çukurlaşmayı önlemek için paslanmaz çelik, genellikle tıbbi kalitede 316L veya diğer korozyona dayanıklı alaşımlar gerektirir.

2. Sterilizasyon Ortamlarına Karşı Aşırı Direnç

Farklı sterilizasyon yöntemleri motor malzemelerine farklı talepler getirir.

Otoklavlama: Bu, yüksek sıcaklıklar (tipik olarak 121°C veya 134°C) ve yüksek basınç içeren en yaygın sterilizasyon yöntemlerinden biridir. Motorların içindeki manyetik malzemeler (sabit mıknatıslar gibi), manyetik özelliklerinin yüksek ısı altında önemli ölçüde bozulmamasını sağlamalıdır. Ayrıca yalıtım malzemeleri (emaye tel yalıtımı ve stator yuvası yalıtım kağıdı gibi), karbonlaşmayı ve arızayı önlemek için yüksek termal stabilite gerektirir.

Düşük Sıcaklıkta Sterilizasyon: Isıya duyarlı bileşenler için, sterilizasyon amacıyla etilen oksit (EO) veya hidrojen peroksit plazma kullanılabilir. Bu yöntemler, sterilatörün zararlı kalıntılar bırakmadan etkili olabilmesini sağlamak için iyi gaz geçirgenliğine ve plazma direncine sahip malzemeler gerektirir.

Sızdırmazlık Gereksinimleri: Sıvı ve Buhar Girişinin Önlenmesi

Sızdırmazlık tasarımı vantilatör motoru temizleme ve sterilizasyon süreçlerine dayanabilme yeteneği açısından çok önemlidir. Motorun içine herhangi bir sıvı veya buhar girişi ciddi arızalara neden olabilir.

1. Giriş Koruması (IP Derecelendirmesi)

Modern medikal motorlar genellikle IP66 veya IP67 gibi yüksek IP değerleri gerektirir.

Suya ve Toza Dayanıklılık: IP66, motorun toz girişine karşı tamamen korunduğu ve her yönden gelen güçlü su jetlerine dayanabileceği anlamına gelir. Bu, yüksek basınçlı yıkamalar ve temizlik için çok önemlidir.

Daldırma Koruması: IP67 ayrıca, motorun kısa süreli daldırmaya dayanmasını gerektirir; bu da, yanlışlıkla bir su tankına düşse veya temizleme işlemleri sırasında büyük miktarda sıvıyla kaplansa bile işlevsel kalmasını sağlar.

2. Kritik Sızdırmazlık Noktalarının Teknik Uygulaması

Yüksek seviyede sızdırmazlık elde etmek, hassas mühendislik tasarımına ve yüksek kaliteli contalara bağlıdır.

Şaft Sızdırmazlığı: Motor rotor şaftı, sıvı girişine karşı en hassas olanıdır. Özel yağ keçeleri veya labirent keçeler gereklidir. Bu contalarda kullanılan elastomer malzemeler (yüksek performanslı floroelastomer (FKM) veya perfloroelastomer (FFKM) gibi) yüksek sıcaklıklara ve kimyasal solventlere dayanıklı olmalı ve uzun süreli kullanım ve tekrarlanan sterilizasyon sonrasında bile sızdırmazlık basıncını koruduklarından emin olmak için mükemmel deformasyon geri kazanımı sergilemelidir.

Gövde Sızdırmazlığı: Motor gövdesinin birleşim yerlerinde ve uç kapak ile motor gövdesi arasındaki bağlantıda statik sızdırmazlık için O-ringler veya contalar kullanılmalıdır. Bu contaların seçiminde aynı zamanda sıkı malzeme uyumluluğu ve termal stabilite kriterlerine de uyulmalıdır.

Kablo Girişleri: Güç ve sinyal kablolarının çıkış noktaları, kablolar ve kılıf arasındaki küçük boşluklardan motora sıvı girmesini önlemek için kablo rakorları veya çömlekleme teknolojisi kullanılarak tamamen kapatılmalıdır. Saklama bileşiği iyi bir yapışma ve dielektrik dayanımına sahip olmalıdır.